■No.6■ 2008 4/19 UP

はい、No.6の始まりです。

いったい何ページまでいったら完成するんだろ??(汗

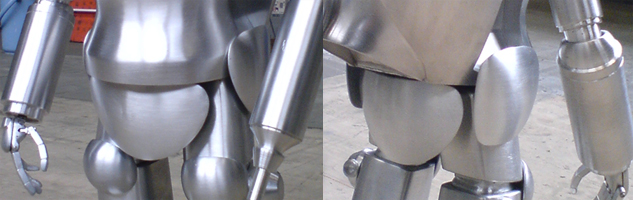

腰周りのアーマー製作です。

少し厚め、5mmの板を形に切ってから叩いて若干曲げ、さらに中央部分を溶接肉盛で板厚を増やす。

ちなみに、画像は両サイド部分。

裏面に可動式のブラケットを溶接の肉盛で形成しました。

本体とのブラケットはステンレス板材。

こんな感じで腰周りが仕上がりました。

前後の部分は割りと簡単に収まったのだが、両サイドは固定ブラケットが正面から見て、

丸見えだったので、一つ前の画像を見ると分かるけど、前方向に溶接肉盛で

固定部分を隠すようにした。(疲

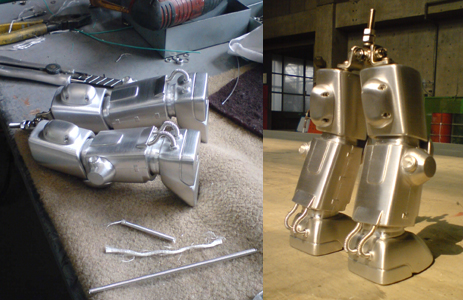

脚部、太もも裏の、これは何だろう、、、よく分かりません、飾りです(笑

これも楕円状に切った板に溶接肉盛で、”たわらおむすび”状に形成してます。

ムクの角鋼があれば良いのだけど、無いからさ、、、。

ちなみに、板を何枚も重ねて厚みをつけることをしないのは、削りの工程で割れが出てしまう為。

よって、地味に溶接を繰り返して形成する、”溶接肉盛フィギュア”とも呼べるであろう。

足下部サイドのスジ掘と角状のモールド。

最初に上から下まで一直線にスジ彫してから、部分的に溶接でモールドを形成。

当然、溶接すると、丸く盛が出来るから、後はひたすらヤスリで四角にする。

すべての箇所の大きさを揃えるのに苦労したよ、、、まぁ、よく見ると大きさが不揃いなんだけどね。

ふくらはぎ部分の凸部分も溶接で形成。

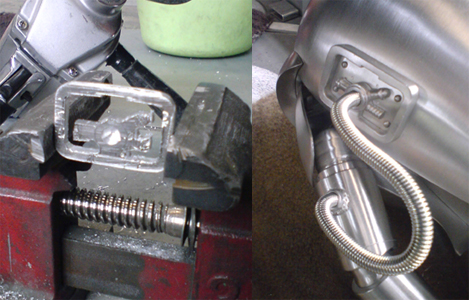

かかと部分の溝彫りと動力パイプの入り口。

太目の溝はサンダー(ハンドグラインダー)を立てた状態で軽く溝を入れてから、

細いドリルの先でR部分に溝を入れて、ペーパーやすりで、地道に溝を整えた。

この作業は、案外予想より上手く出来たと思う、時間は掛かったけど、、、。

ここいらで、動力パイプを作ってみたいと思います。

最初は、大型ホームセンターなどで、丁度良いスプリングでも探して購入しよかとも考えていたが、

アルミの半自動溶接用ワイヤー(系、0.9mm)があったので、

インパクトドライバーに心棒とアルミワイヤーを挟み、

回転させながら、ワイヤーを巻きつけてスプリング状にした。

これは、思いのほか上手こと出来たよ、3種類の太さを製作。

足を組み立てて、動力パイプ取り付け。

一番細いパイプを曲げたら、巻かさってる間隔の開きが目立つので、

芯に白いナイロン紐を通したら、なんぼか目立たなくなったと思う。

腰のパイプ取り付け部分を作って、一番太く作ったパイプを取り付け。

パイプがスプリングみたいに直に戻ろうとするので、芯に丁度良いコシで曲がる

電気配線コードを入れると、自在に形を保持することが出来た。

何でも工場を物色すれば材料は見つかるもんだ、この会社にいる特権だよね。

腕と胴体につながる部分。

腕のほうは簡単に加工が終わったが、胴体の方は面倒くさかったよ。

一枚の板をドリルで何箇所も穴を開け、ヤスリでひたすら形成していった。

よく考えたら、内部の方は別で作って、枠と溶接した方が作り易かったな、、、。

頭部の砲座のようにも見えるが、視界を確保するペリスコープ(潜望鏡)部分。

これも板に溶接肉もりで形にしてから、地道に形を削りだした。

接合部分は溶接してあるように見えるが実はダミーで、裏からビス止めしてある。

実は、TIG溶接は繊細な溶接が可能という特徴があるが、鉄やステンレスと違い

アルミの場合、交流溶接なので溶接ビート幅が広くなってしまう。(鉄やステンレスは直流)

ゆえに、部品切り口の角なら母材が溶け易いので、なるべく小さ目に周囲を溶接し、すり合わせてビス止め。

オリジナルの設定になるべく近づけようとすると苦労します(汗

ここまでで、こんな感じです〜。

どんどん形になってくるのが楽しいです。

仕事場に行くのも楽しくなってきて、以前より早く出勤してる今日この頃です。

No.6 END

Click↓

Go to... 【No.1】 【No.2】 【No.3】 【No.4】 【No.5】 【No.6】 【No.7】 【No.8】 【SASF TOP】